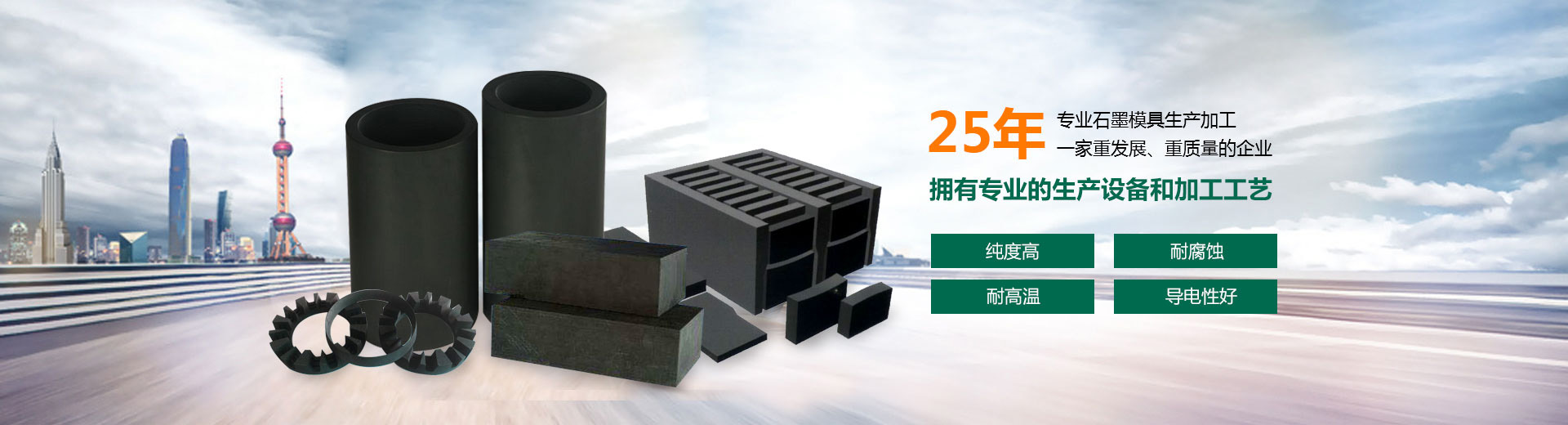

石墨模具之模具製造(zào)加工工藝歸(guī)類

生產加工金屬(shǔ)材料的磨具按所選用的製作工藝歸類,常見的有:衝壓(yā)模,包含冷衝壓模、彎折(shé)模、拉深模、翻孔模、縮鬆模、波動模、脹形模、整形(xíng)美容模等;鍛模,包含(hán)模鍛用鍛模、鐓(duì)鍛模等(děng);及其擠壓成(chéng)型模和壓鑄模(mó)。用以生產加工(gōng)非金屬材料和粉未冶金的磨具,則按生產加工目標取名和歸類,有模具、硫化橡膠模(mó)和粉未冶金模等。

石墨模具衝壓(yā)模是用以厚板(bǎn)衝(chōng)壓模具成型和分離(lí)出來的磨具(jù)。成型用的磨(mó)具有凹模,分離出來用的磨具有齒(chǐ)麵。*常見的衝(chōng)壓模隻能一個(gè)工裝夾具,進行一道製(zhì)造工藝流程。這類(lèi)磨具運用廣泛,構造簡(jiǎn)易,生產製造*容(róng)易,但生產率低。為提升生產效率,可將多道衝壓模具工藝流程,如落料、拉深、衝孔機、裁邊等分配在(zài)一個磨具上,使胚料在一個工裝夾具上(shàng)進行多道衝(chōng)壓模具工藝流程,這類(lèi)磨具(jù)稱之為複合型模。另有將落(luò)料、彎折、拉深(shēn)、衝孔機和裁邊等(děng)多工藝流(liú)程分配在一個磨具的不一樣工裝夾具上,在(zài)衝壓(yā)模具全過程中胚料先後根(gēn)據多工裝夾具被持續衝壓模具成型,至*終工裝(zhuāng)夾具變成製作,這類磨具稱之為(wéi)衝壓模具(jù),別稱持(chí)續模。

衝(chōng)壓(yā)模的(de)特性(xìng)是:高精(jīng)度,規格*,一些(xiē)衝裁模的模座與型腔的空隙趨於0;衝壓模具(jù)速(sù)度更快,每分可衝壓(yā)模具數十次高於一切百(bǎi)次;磨具(jù)長(zhǎng)壽命,一些鐵氧(yǎng)體磁芯冷衝(chōng)壓模使用壽命在上(shàng)百萬次左右。

煆模是用以熱(rè)態金屬材料模鍛成(chéng)型的(de)磨具。模鍛時,胚料通常(cháng)曆經數(shù)次形變才可以做成鑄(zhù)鋼件,這(zhè)就必須在一個控製模塊上刻(kè)著好多個(gè)凹模。金屬材料先(xiān)後送往每個凹模,並在凹模內塑性變形流動性,*終填滿凹模,做成鑄鋼(gāng)件。在模(mó)鍛成(chéng)型中,胚料沒辦法與終鍛時的凹模容積相(xiàng)同,為(wéi)了防止廢料,常采用(yòng)稍大一些的胚料。因此,在終鍛模的上、上模分頁(yè)麵的(de)凹模四周下設毛邊槽,以存儲(chǔ)不必要的(de)金屬材料,成型後將飛邊(biān)切掉。

鍛(duàn)模的技術性特性(xìng)是:有好幾個方式繁雜的凹模;工作中標準極端,1000℃左右熾紅的鋼在磨具凹模內形變和流(liú)動性侵蝕;磨具要承擔鍛錘的髙速(sù)衝(chōng)擊性或重負荷的壓(yā)下(xià)去;在應(yīng)用全過程中常(cháng)會處在激冷、急熱和熱冷交替變化情況。因而,金屬材料應具備(bèi)很高(gāo)的抗壓強度、延展性和耐磨性能。熱鍛時還須有較(jiào)高的溫度抗壓強度和(hé)強(qiáng)度,並曆經(jīng)堅韌化調(diào)質處理。

擠壓成型模是用以將金屬材料擠壓成型成型的磨具。正擠壓成型模(mó)有一個靜止不(bú)動的型腔和(hé)置放胚料的擠壓成型筒,及其對胚料施壓的衝針。反擠壓成型(xíng)模的(de)擠壓成型筒為型腔(qiāng),衝針為模座。因為(wéi)金屬材料必須在挺大的氣(qì)體壓強下才可以從型腔擠壓(yā)成型,因而,擠壓(yā)成型(xíng)筒和(hé)反擠(jǐ)壓成型的型腔必須有很高的抗壓強度,所以選用雙層預應力鋼筋組成構造。衝針和模座的工作中長短宜短,防止在高的壓地應力下產生不穩定和彎折。

壓鑄模是安裝在鋁壓鑄機上的,可以將形狀記憶合金在髙壓下引入凹模,並(bìng)保壓至金屬材料凝結、成型的磨具。它適用於鋁、鋅、銅件,也可用以鑄鐵件。壓鑄模的構造與塑膠(jiāo)打(dǎ)針模相近,它由動模與定模組成凹模,用型芯做鑄造件的孔(kǒng)腔。金(jīn)屬材料在凹模內製冷、凝結後抽出來型芯,分離磨具。

鑄造件一般壁薄空心,有諸多台、筋,樣子構造繁瑣,規格規定較精準,表層較(jiào)光滑。因為金屬材料在(zài)熔(róng)化的(de)高溫下(xià)成型,因而壓鑄模必須選用耐熱的原材(cái)料生產製造。

上(shàng)一篇:石墨坩堝該怎(zěn)樣開展清理工作中呢?

下一篇:現代石墨模具的製造特點