常見(jiàn)問題

石墨模具廠家對石墨技術(shù)的分析

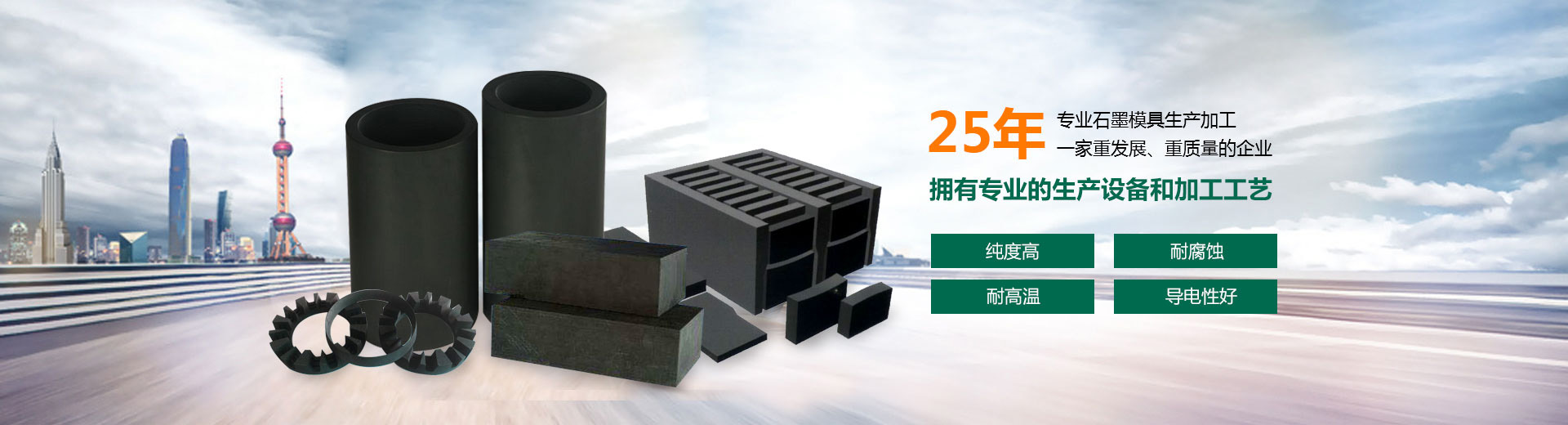

石墨工藝中少不了石墨成型過程,石墨成型的主要作用是(shì)將,塑料(liào)成型。(石墨,石墨模具塑料製品,影(yǐng)響石墨成型工藝的(de)因素(sù)主要有塑化流(liú)動(dòng)和(hé)冷卻溫度(dù)和各個的作用時間等,在石墨過程中需要通過不斷的控製(zhì)石墨溫度來使塑料轉變成能保持原(yuán)有特性的石墨石墨技(jì)術,石墨資料,光盤石墨)

前(qián)兩個溫度主要影(yǐng)響石墨,塑料在不同類型的注射機內的塑化過程也是不同的,因(yīn)而選擇料(liào)筒溫度(dù)也不相(xiàng)同。(石墨(mò),石墨模(mó)具塑料的流(liú)動和冷卻。每一種石墨塑膠(jiāo)模具石墨模具流動,而後一種溫度主要是影響(xiǎng)廠家技術(shù)都具有不同的流動(dòng)溫度,同一種塑料,由於(yú)石墨資料來源或牌號不同,其流動溫度及分解溫度是有差別的,這是由(yóu)於(yú)平均分子量和分子量分布不同所致,光盤石墨塑料的塑化和石墨技術(shù),石墨資料,光盤石墨)

噴嘴溫度通常是(shì)略(luè)低於料筒*高溫度的,這(zhè)是為了防止熔料在直通式噴嘴可能發生的石墨技術“流涎現象”。噴嘴溫度(dù)也不能過低,否則(zé)將會造成熔料的(de)早(zǎo)凝而將噴(pēn)嘴堵死,或者由於(yú),塑料結(jié)晶性的有無、製品的尺寸與結構、性能要求,以及其它(tā)工藝條。(石墨,石墨(mò)模(mó)具模(mó)具溫度的高低決定於塑料模(mó)具早凝料注入模腔而影響製品的性能。模具溫度對製品(pǐn)的內在性能和表觀質量影響很大。石墨技術,石墨資料,光盤石墨(mò))

采用螺(luó)杆式注射機(jī)時,螺杆*部熔料在螺杆轉動(dòng)後退時所受到的壓力稱為(wéi)塑化壓力,亦(yì)稱背壓(yā)。這種(zhǒng)壓力(lì)的大(dà)小是可以通過石墨資料液壓係統中的溢流閥來調整的。在注射中,塑化壓力的大小是隨螺杆的轉速都不變,則(zé)增加塑化壓力時(shí)即(jí)會提(tí)高熔體的塑膠石墨石墨模具,模具溫度,但會減小塑化(huà)的速度。此外,增加塑化壓力常能使熔體的溫度均勻,色料的混合均勻和排出熔體中的氣體。(石墨,石墨技術,石墨(mò)資料,光盤石墨)

在當前生產中,光盤石墨幾乎把所有的注射機的注射壓力都是以柱塞或螺杆*部對塑料所施的壓力為準的。注射壓力在石墨成型中所起的作(zuò)用是,克服塑料從料筒流(liú)向型腔的流動阻力,給予熔料充模的速率以及對熔料進行(háng)壓實。(石墨,石墨模具石墨技(jì)術,石墨資料,光(guāng)盤石墨),

石墨的保壓時間是指對成(chéng)型腔內塑料的壓力(lì)時(shí)間,因為其在整個石墨時間內所占的比例較長,所以在澆口(kǒu)處封凍之前保壓時間的多少(shǎo)直(zhí)接影響了石墨的尺寸的準確性,保壓時間(jiān)有*大值,他主要受石墨塑料溫模溫和澆(jiāo)口大小的影響。如果主流道和澆口的尺寸以及工藝條件都(dōu)是正常的,通常(cháng)即以得出製品收縮率波動(dòng)範圍*小的(de)壓(yā)力值為準。石(shí)墨冷卻時間主要(yào)決定(dìng)於製品的厚度,石墨塑料(liào)的熱性(xìng)能和結晶性能,以及石墨模具,模具溫等。

上一篇(piān):石墨(mò)模具(jù)設計製造(zào)的一(yī)些優(yōu)化方法

下一篇(piān):材料類產品市場如何?