特種石(shí)墨的分類和生產

特種石墨的分類

特種石墨的涵蓋範圍很廣,電炭製(zhì)品行業、天然石墨製品行業和(hé)冶(yě)金用(yòng)炭製品行業對此有(yǒu)不同(tóng)的理解和分類(lèi)方(fāng)法,就冶金用炭製品行業的習慣分類(lèi)解釋(shì),特種石墨主要指高強度、高密度、高純度石墨製品(簡稱(chēng)三高(gāo)石墨)。三高(gāo)石墨從材料(liào)組織結構上可以分(fèn)為粗顆粒、細顆粒和特細顆粒結構三(sān)種;從成型方法(fǎ)上區分主要有模壓、擠壓和等靜壓成型特種(zhǒng)石墨三類(lèi),此外、振動成型也可用於生產特種石墨。

高(gāo)品(pǐn)質的特種石墨——各向同性石墨(mò)是用等靜壓工藝生產的。按其主要用途分類有:電火花加工(gōng)用特種石墨;製作鑄造模具用特種石墨;鋼鐵或銅、鋁連續鑄造用特種石墨;直拉單晶矽爐用或冶煉 貴金屬(shǔ)、高純材料使用的高純石墨;合(hé)成人造金剛石用石墨;火箭、導彈技(jì)術用特種石墨。

廣義的特種石墨還包括熱解炭(熱解石墨)、生物工(gōng)程用炭材料、玻璃炭、多(duō)孔炭和多孔石墨、石墨層間化合物(wù)(如(rú)柔性石墨、氟化石墨)、激光器用石墨等多種,機械(xiè)電子工業也使用許多特種炭和(hé)石墨材料,如炭(tàn)刷、炭石墨(mò)軸承(chéng)、電力機車的饋電滑塊、拉製光纖用石墨模等,在本文中不(bú)再敘述。

特種石墨主要品種

電火(huǒ)花加工用石(shí)墨

電火花加工是機械製造工業中的一種新型加工工藝,電火花(huā)加工可以對許多硬度較大的金屬進行加(jiā)工,並可加工形狀複雜、精度要求較高的*部件,作為陽極的工具電極可以使用(yòng)銅質材料,也可使用石(shí)墨材料。

用作電火花(huā)加工的工(gōng)具(jù)電極的石墨材料必須(xū)具備下列條件:

1、結構致密、組織(zhī)均勻,不應當有粗顆粒料和大的氣孔;

2、有較高的機械強度,又有良好的加工性能,能加工出複雜的形狀或銳角、薄(báo)片狀;

3、石墨質工具電極,在電火花加工過(guò)程中有一定損耗,這種損耗應盡可能低;

4、放電特性穩定(dìng),加工速度較快。

因此電火花加工用石墨一般都采用細顆(kē)粒結構石墨或特細顆粒結構石墨,在(zài)物理性能上*好是各向(xiàng)同性(xìng)。所以目(mù)前中國電火花加工石墨材料市場(chǎng)上用得較(jiào)多的(de)是細顆粒結構(gòu)的各向同性石墨。

模具(jù)石墨

機械工業中的鑄造行業大量使用石墨材料作為加壓(yā)鑄造、離心鑄造、超硬合金(jīn)的熱擠壓等加工(gōng)的(de)模具(jù),大到火車車輪,小(xiǎo)到精密*件都可以使用石墨模具。石墨模(mó)具可多次重複使用,脫模後的鑄件具有較高的光潔度,有的無(wú)需(xū)進一步加工即可使用。用作鑄造模具的石墨材料應該是質地致密、熱膨脹係數較低、抗氧化性能較好的石墨,用於鑄 造尺寸較大的鑄件(jiàn)的石墨可以用較粗的粒度組成,而用於鑄造小型(xíng)精密*件的石墨必須使用細顆粒結構的石墨。

在模具石墨中(zhōng)以金屬連續鑄造石墨的質(zhì)量要求*嚴,要求其熱導率高,熱穩定性(xìng)和耐熱衝擊性好,潤滑性好,不與熔融金屬浸潤,不與鑄造金屬反應,容易加工成尺寸*的模(mó)具。

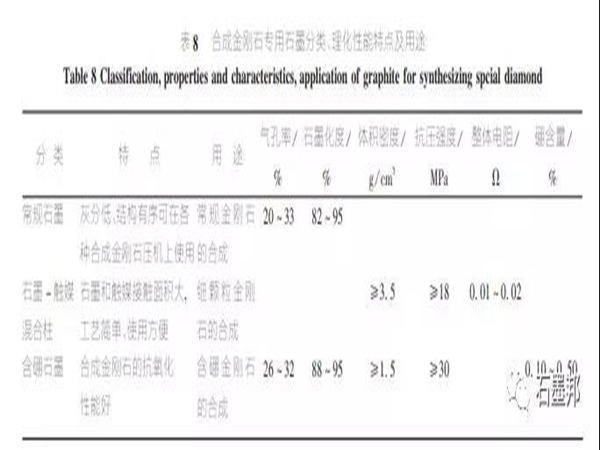

合成金剛(gāng)石用石墨

工業上金剛石是重(chóng)要的切割和研磨材料(liào),但是(shì)天然開采的(de)金剛石產量很少,且價格昂(áng)貴。石墨和金(jīn)剛石(shí)同屬於碳元素(sù),隻是結晶形態不同,在高溫、高壓下石墨可(kě)轉化成金剛石結晶形態,早在(zài)1954年瑞典和美國相繼成功合成人造(zào)金剛石成(chéng)功,中國也(yě)在20世紀(jì)60年代合成了人造金剛石,並在20世紀70年代生產出合成人造金剛石的(de)專用石墨材料,形(xíng)成了一定的生(shēng)產規模,中國生產的合成金剛石專用石墨分為3類(lèi),特點及用途見圖表。

高純石墨(mò)

高純石(shí)墨一般指含碳量在99.99%以上的石 墨,在組織結構(gòu)上(shàng)可分為粗顆(kē)粒結(jié)構、細(xì)顆粒結構和超細顆粒結構三類(lèi),高純石墨大量用於直(zhí)拉單晶矽爐(lú)中。集成電路的(de)基礎材料主要是(shì)矽單(dān)晶芯片,目前矽單晶的成長工藝主要采用直拉法,其(qí)他方法還有磁場(chǎng)直拉法、區(qū)域(yù)法以及雙坩堝拉晶法,直拉單(dān)晶矽(guī)爐中的石墨(mò)件是消耗品,采用高純石墨材料加工成直拉單晶矽爐的加熱係統。

高純石(shí)墨另一重要(yào)用途是(shì)加工成各(gè)類坩堝,用於生產貴金屬、稀有(yǒu)金屬或高純金屬、非金屬材料。光譜分析用石墨電極也是一種高純石墨,可用(yòng)於除碳元素以外的所有元素的光(guāng)譜化學分析,光譜分析用石墨電極用擠壓方法成型(xíng)。成品(pǐn)的雜(zá)質元素含量(liàng)應不大於6*10-5。在光譜分(fèn)析中製備標準樣品和用化(huà)學方法捕集雜質時需用光譜純炭粉(fěn)或光譜(pǔ)純石墨粉,這兩種高(gāo)純材料對雜質含量的要求都是在6*10-5;在某些用途方麵,需要含碳量達(dá)到99.9995%,總灰分含量小於5*10-6。高純石墨的成型方法有擠壓成型(xíng)、模壓成型及等靜壓成型(xíng)三種。

核能用石墨材料

石墨是建造核反應堆使用的減(jiǎn)速材料和反射材料之一,早期的反應堆都是石墨堆。作為結構材料使用的核反應堆(duī)用石墨在選用原(yuán)料(liào)、工(gōng)藝控製、成品檢驗上比石墨電極嚴格得多,也昂貴得多,核反(fǎn)應堆用石墨必需具備下列(liè)性能:對(duì)慢中子的(de)吸收量小、高溫強度(dù)好、抗熱震性高、對快中子的減速性能好、在輻照下(xià)尺寸穩定、雜質含量極(jí)少。

核石墨必需(xū)有較高的體積密度,因為石墨對快(kuài)中(zhōng)子的減速作用(yòng)是依靠快(kuài)中子對碳原子的碰撞作用而實現的,單位體積內碳原子越多(duō),減速效果越好,所以體積密度是核石墨的主要(yào)指標之一,體積密度也與石(shí)墨的氣孔率和滲(shèn)透率(lǜ)直接(jiē)有關,為了避免核(hé)燃料及(jí)載熱(rè)體的損失,要將氣孔率及滲透率降低到 一定水平。

各向同性石墨

雖然*上對各向同性石墨的定義有(yǒu)待(dài)於進一步明確,一般是測量產品直徑(jìng)方向和(hé)長度方向的某些物理性(xìng)能指(zhǐ)標並計算(suàn)其比值,有的用熱膨脹係數(shù)的比值表示,*簡單的是(shì)以電阻率的比值表示,其(qí)異向比在1.0-1.1範圍內稱為各向同性產品,超過1.1稱為各向異性產品。製造各向同性石墨除使用一般石油(yóu)焦(jiāo)外,還使用改性(xìng)瀝青焦、天然(rán)瀝青焦、氧化石油焦、不經煆燒的生石油焦、天然石墨等。

三高(gāo)石墨(mò)的生產簡介

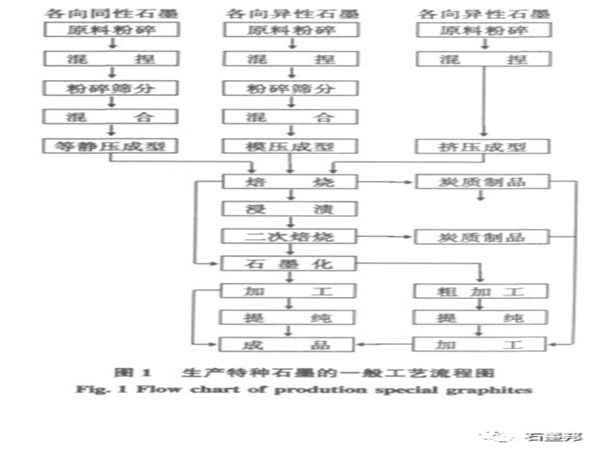

高純石墨的生產流程根(gēn)據產品是各向同性石墨還是各向異性石墨,采用哪一種成型工藝而定,一(yī)般可分為3種,見圖1。三高石墨的生產與石墨電極生產有相似之處、技術關鍵問題簡要介紹如下:

精(jīng)選原料

生產灰分較低或高純石墨,*先要選用含(hán)雜質元(yuán)素很少的石油焦(jiāo),雖然在石墨(mò)化過程中,大部分雜質元素(sù)在2600-3000攝氏度溫度下(xià)可以除去,但精選原料(liào)還(hái)是很重要的環節,對(duì)石油焦的灰分一般要求在0.1%以下,煤瀝青的灰分在0.3%以下。

磨粉、篩分及配料

生產細顆粒結構的三高石(shí)墨,大部分用-0.075mm的粉料(liào),一部(bù)分粉(fěn)料(liào)用(yòng)-0.042mm或-0.037mm的微(wēi)粉;生產超細結構的石墨,粉子的(de)粒度小於0.02mm或(huò)更小,因此煆後焦要使用氣流粉碎機或其他生產(chǎn)超細顆粒的磨粉設備,細粉(fěn)的分級比較(jiào)困難,分級要使用特(tè)殊的技術。擠壓成型的產品其配方的焦炭顆(kē)粒度與(yǔ)產品的截麵麵積大小成(chéng)正比,截麵麵積越大越需要更多的大顆粒,模壓成型時焦炭的*大顆粒與產品截麵麵積關係不(bú)大。配料比一般屬於生產機密,但其確定(dìng)主要(yào)根據經驗,並不斷(duàn)加以修正,不同的(de)成(chéng)型方法即使顆粒料比例相同,粘結(jié)劑比例也有區別,通過生產實踐,在確保質量指標和提高成品率之間選擇*佳結(jié)合點。

混捏與成型

混(hún)捏

混捏一般(bān)都使用雙軸攪拌混捏鍋,有(yǒu)時使用(yòng)加壓混捏機,生產微粉(fěn)較多的產(chǎn)品時糊料不容易(yì)混捏好,采用加壓混捏對提高混捏質量是有利的。

成型

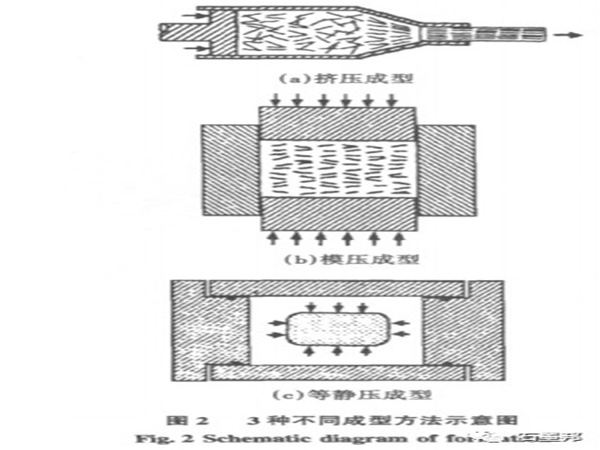

生產三高石墨有三種(zhǒng)成型方法,即擠(jǐ)壓(yā)、模壓和等靜壓(圖2),各有優缺點。擠壓成型生產效率高,但成品的各向異性度大。模壓成型生產效率較低,適(shì)合(hé)於生產細顆粒結構石墨,各向異性度比擠壓產品小,很多模壓成型的細顆粒結構產品(pǐn)糊料混捏後要軋成薄片,使粘結(jié)劑與焦(jiāo)粉更好的結合。軋製的薄片冷卻後粉碎再加入模具(jù)內冷壓成(chéng)型或加熱到一定溫(wēn)度後(hòu)成型(xíng)(稱為溫模壓(yā))。

等靜壓(yā)成型有兩種方式,一種是將擠壓或模(mó)壓後的生製品加熱到一(yī)定(dìng)溫度裝(zhuāng)入等靜壓(yā)模具內;另一種是將準備(bèi)好的粉料裝入(rù)模具內。裝有材料的模具置於密封的高壓罐內(nèi),在(zài)高壓罐內均勻地加壓,壓力一般為100-200MPa。等靜壓生產效率*低,但可以生產各向同性(xìng)度較好的成品石墨。振動成型一般(bān)是生產鋁用炭素製品或大規格石墨電極(jí)、炭質電極的成型方法,目前也可用於成型特種石墨,由於振動成型(xíng)設備比較簡單,采購價格低,已經成為某些小型特種(zhǒng)石(shí)墨廠的主要成型(xíng)設備。

等(děng)靜壓成型

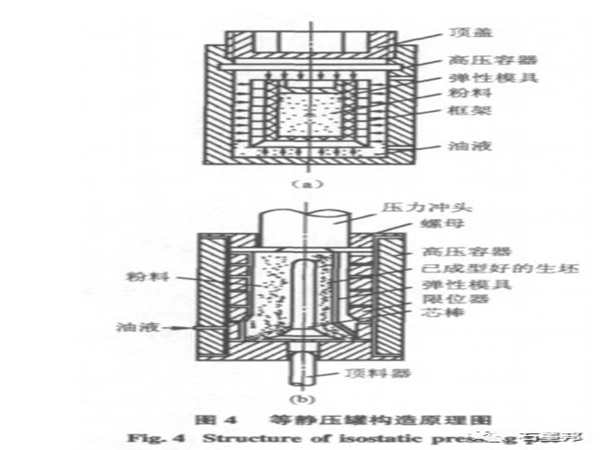

各向同性(xìng)石墨的成型工藝多(duō)數由模壓成型改為等靜壓成型生(shēng)產。液等靜壓成(chéng)型設備主要由(yóu)彈性模具、高壓容器、框架(jià)和液壓(yā)係(xì)統(tǒng)組成。彈性模具一般用橡(xiàng)膠(jiāo)或樹脂合成材料製作,物料顆粒大小(xiǎo)和形狀(zhuàng)對彈性模具壽命有較大(dà)影響,模具設計是液等(děng)靜壓成型的關鍵技術問題,彈性模具與製品的尺寸(cùn)和均 質有密切關係。高壓容器多數是用高強度合金鋼直接鑄造後經機床加工而成的厚壁金(jīn)屬筒體,其強度足(zú)以抵抗強大的液體壓力,筒體結構也有多數形式,如雙層組合筒(tǒng)體、預應力(lì)鋼絲繞加固筒體等(děng)。液壓係統由低壓泵、高壓泵和增壓器及各種閥門(mén)組成,開始由(yóu)流量較大的(de)低壓泵供油,達到一定壓力(lì) 後由高壓泵供油,並由(yóu)增(zēng)壓(yā)器進一步增加(jiā)高(gāo)壓容器內的液體壓力(lì)。

液等靜壓成(chéng)型設備又分兩種類型,即濕袋法冷等靜(jìng)壓機和幹袋(dài)法冷等靜壓機,圖4為兩種冷等靜壓罐的構造原(yuán)理圖(tú)。

濕袋法冷等靜(jìng)壓(yā)機(圖4a)

此法(fǎ)將(jiāng)模具(jù)懸掛在高壓容器內,根(gēn)據產品尺寸大小可裝入若幹個模具,適(shì)用於批量小、尺寸不大、外形較複雜的(de)產品(pǐn)。生產炭素(sù)製品主要(yào)用濕袋法冷等靜壓機。

幹袋法冷等靜壓機(圖b)

此法適用於尺寸較大、生產量大的製品,此時冷等靜機設備也與濕袋法所用冷等靜壓機有區別。增加了壓力衝頭、限位器和*料器,此法將彈性模具固定在高壓容器內,用限位器定位,因此又稱為固定模法。生產時用壓力衝頭將料粉裝入模(mó)具內並(bìng)封閉上口。加壓時,液體介質注入容器內的彈性模具外圍,對模具加壓。脫模時不必取出模具,用*料機構*出成型後的生(shēng)坯,批量生產特種耐火材料多用這種等靜壓設備。

等靜壓成型工藝操作程序(生產炭素製品)

模具準備

模具應(yīng)選擇耐油耐熱的材料,如用天(tiān)然橡膠製成的(de)模具浸在變壓器油內隻能使用1-2次(cì),因(yīn)此以變壓器油為壓力(lì)介質時一般(bān)選用耐油性較好的氯丁(dīng)橡膠,也可以選用聚氯乙烯(xī)塑料薄膜製成(chéng)模具。

裝料

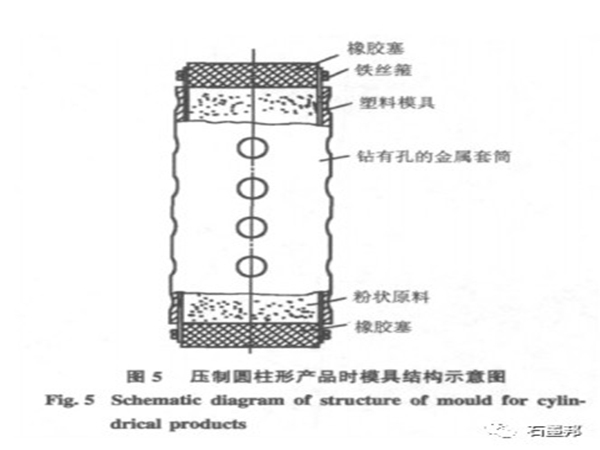

裝入模具的原料有多種,如(rú)未煆燒過的生石(shí)油焦粉末(mò)(可不(bú)用黏(nián)結劑);煆燒過的石油 焦粉與瀝青混捏成(chéng)的糊料磨粉後使用;煆燒過的石油焦磨成粉再與粉狀瀝青混合後使用。不同的原料及配比可以獲得不(bú)同(tóng)的成型效果及不同的物理機械性能。裝料時(shí)應同時(shí)振動,使粉狀原料在模具內初步(bù)密實。裝完料後用手工對模具適當整形(xíng),然後(hòu)將模具另(lìng)一端塞上橡膠塞或塑料(liào)塞,並用(yòng)鐵絲紮緊,防(fáng)止液體介質侵入模具。為了使粉料中的氣體能在受壓時充分(fèn)排出,預先在粉料中插入排氣(qì)管,並外接(jiē)真空泵抽氣。生產某些球(qiú)形產品時,則應先將(jiāng)粉料用模壓法預(yù)壓(yā)成球體,再置入相(xiàng)應尺寸的等靜壓成型(xíng)模具內;壓製圓柱形製品時的模具(jù)結構見圖5所示(shì)。*後(hòu)把裝好粉料的模(mó)具(jù)置於高壓容(róng)器中,密封高壓容器入口後進(jìn)行加壓(yā)。

升壓及降壓

啟(qǐ)動高壓泵,將液體介質注入高(gāo)壓容器,並密切(qiē)注意升壓及(jí)排氣情況。加(jiā)壓一般(bān)采取分階段逐步進行。待壓力降至常壓時,打開高壓容器入口後取出模具。還可(kě)以采用(yòng)對高壓容器(qì)加熱的辦法升壓,因液體受熱體積膨脹,加熱(rè)後壓(yā)力自動升高(gāo),但這種(zhǒng)壓力自動升高有一定限度。

焙燒及(jí)浸漬

對要求(qiú)較高體積密度的石墨製品來說,焙燒中容易產生(shēng)裂(liè)紋廢品,因此要用較緩慢的升溫曲線;對小尺寸產品的焙燒,可以用耐熱鋼板做成(chéng)方形或圓形的(de)容器(qì)焙燒(shāo),生製品放在(zài)容器(qì)中並加入填充料(liào)隔離和覆蓋(gài),再裝到焙燒(shāo)爐(lú)中。浸漬貴在浸透,高密(mì)度製(zhì)品要(yào)經2-4次浸漬,每次浸漬後焙燒一次;應正確地選擇浸漬劑的軟化點(關係到浸漬劑的粘(zhān) 度),應控製好焙燒品浸(jìn)漬前的預(yù)熱溫度及(jí)浸漬罐的溫度、壓力、真空(kōng)度(dù)、加壓時間等工藝參(cān)數,以達到*佳的浸漬效果。

石墨化

尺寸較(jiào)大的三高石墨直接裝在石墨化爐中(zhōng),小尺寸製品裝在石墨坩堝中,再將坩堝裝到石墨化爐中;對電阻率要求不嚴格的產品可以少通(tōng)一點電(diàn),對電(diàn)阻率要求高的產品通電到(dào)符合產(chǎn)品質量指標;生產高純石墨要(yào)在(zài)石墨化後期通入純化(huà)氣體(氯氣和氟裏昂),通入純(chún)化氣體(tǐ)需在爐溫上升到1800攝氏度以(yǐ)後進行,先通入氮氣 ,當達到1950攝(shè)氏度左右時通入氯氣,達到(dào)2350攝氏度左右時通入氟裏昂,此時氯氣繼續通入,一直到停止送電後再繼(jì)續通氯氣和(hé)氟裏昂數小時,這是(shì)為了防止已經汽化的雜質氣(qì)體反方向向爐芯擴(kuò)散。

結語

改革開放以(yǐ)來,中(zhōng)國炭素工業有了較大發展,已經成為炭(tàn)素製品生產大國。但(dàn)與*上工業發達*相(xiàng)比,在質量、品種、能耗等方麵還有一定差距,至今,許多國內需要的高(gāo)質量(liàng)特種石墨還是依賴進(jìn)口,要在特種石墨生產領域趕上(shàng)**技術水平任重道遠。

上一篇:石墨電極類有什(shí)麽特性?

下一篇:石墨模具的具體應用