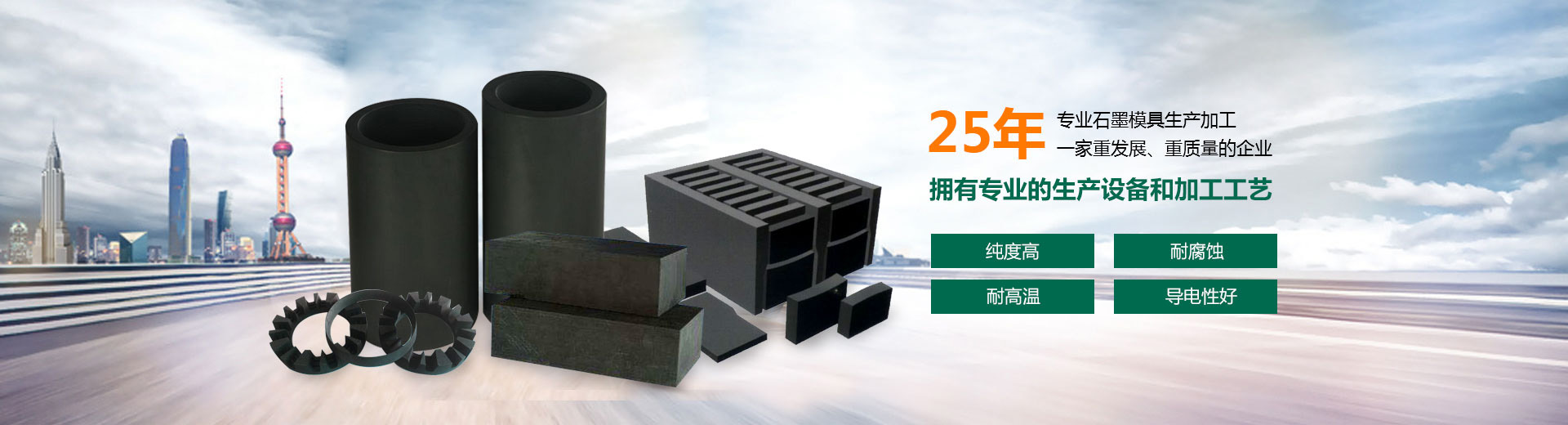

石墨模(mó)具的應用

目前,石墨(mò)模具主要在以下幾個方(fāng)麵得到了(le)廣泛的應用:

有色金屬連續鑄造及半連續鑄(zhù)造用石墨模具

近(jìn)年來,國內外正在推廣(guǎng)由熔融金(jīn)屬狀態直(zhí)接連續(或半連續的)製造棒材或管材等*的生產方法。國內在銅,銅合金,鋁,鋁合(hé)金等方麵已開(kāi)始采用這(zhè)種方法(fǎ)。人造石墨作為有色金(jīn)屬的連續鑄造或半連續鑄造用模具被認為是*合適的材料。生產實踐證明,由於采用了石墨模具,因其導熱性能(néng)良好(導熱性能決定了金屬或合金的凝固速度(dù)),模具的自潤滑性能好等因素,不但使鑄(zhù)型速度提(tí)高,而且由於鑄錠的尺寸(cùn)*,表麵光滑,結(jié)晶組織均勻,可直接進行(háng)下道工序的加工。這不(bú)僅大大提高了成品率,減少了廢品損失(shī),而且產(chǎn)品質量(liàng)也有大幅度的提高。連續鑄造方法有立式連續鑄造法和臥式連續(xù)鑄(zhù)造法兩種。

加(jiā)壓鑄造用模(mó)具

人造(zào)石墨材料已成功地用於有色金屬的加壓鑄(zhù)造(zào)上。例如,用(yòng)人造石墨材料製造的加壓鑄造用模具生(shēng)產的鋅合金和銅合金的鑄件已用於汽車*件等方麵。

離心鑄造用石墨模具

石墨模已成功應用於離心鑄造上。美國已采用壁厚為(wéi)25毫米以上的人造石墨鑄模來離心鑄造青銅套管。為了防止人造石墨模的燒損,可采取一定的(de)防氧化措施。澆鑄一(yī)定數(shù)量的鑄件後,如果發現鑄(zhù)模(mó)內表麵燒(shāo)損,可以將鑄模內孔的尺寸擴大以便用來鑄造(zào)大規格套管。

熱壓壓(yā)模模具

人造石墨熱壓壓模用於硬質(zhì)合金的加壓(yā)燒結方麵具(jù)有下述特點: 一是若壓製溫度提高到1350-1450度時,則所需單位壓力可降到(dào)67-100公斤力/平方厘米(mǐ)(即為冷壓(yā)壓力的1/10)就可;二是加壓和加熱在同(tóng)一道工序進行,經短時間的燒結就能得到致密(mì)的燒結體。

玻璃(lí)成型用模具

由於石(shí)墨材料具有化學穩定性,不易受熔融玻璃的浸潤,不會改變玻璃的成(chéng)分,石墨材料耐熱衝擊性能良好,尺寸隨溫度變化小等特點,所以近年來在(zài)玻璃製造中成為不可缺(quē)少的模具材料,可以用它來(lái)製(zhì)造玻璃管,彎管,漏鬥及其它各種異型玻璃瓶的鑄模(mó)。

燒(shāo)結模及其它金剛石燒結模具

利(lì)用人造石墨材料熱變形極小的特點,可製造(zào)晶(jīng)體管的(de)燒結(jié)模具和支架,現已廣泛(fàn)使用(yòng),它已成(chéng)為發展半導體工業不可缺少的材料。此外,石墨模具也(yě)使用(yòng)於鑄鐵用的鑄(zhù)型,各種有(yǒu)色金屬(shǔ)用的耐久性鑄模,鑄鋼用鑄型,耐熱金屬(shǔ)(鈦,鋯,鉬等)用的鑄型及焊鋼軌用的鋁熱焊型的鑄型等。熱壓燒結金剛石(shí)工具用石墨模具,在金剛石工具製造過程中擔負著(zhe)發熱元件(jiàn)和模具支撐的雙重作用,石(shí)墨模具質量的優劣,直接影響到金(jīn)剛石工具的尺寸(cùn)精度、外觀形狀等。熱壓燒結(jié)工藝要求(qiú):溫度達到(dào)(1000±2)℃,成型壓力16~50MPa,保(bǎo)溫保壓(yā)時間為15~30min,環(huán)境為非真空狀態。在此工況條件(jiàn)下,既要求成型及發熱元件(jiàn)的石墨模具具(jù)有導(dǎo)電性、較高的電(diàn)阻率、足夠的機械強(qiáng)度,還(hái)需要(yào)其具(jù)有良好的抗氧化性能和較長(zhǎng)的使用壽命,以(yǐ)確保金剛石工具的尺寸(cùn)精(jīng)度和優異性能(néng)。目前,西方發達*金剛石工具製(zhì)造用石墨模具(jù)材料(liào),主要為超細顆(kē)粒結構、高純度和高石墨化(huà)度的石墨材(cái)料,要求其平均粒徑(jìng)小於15μm,甚至10μm以下,中等氣孔尺寸(cùn)小於2μm。用此炭素原料做成的石墨模(mó)具,氣孔率小、結構致密、表麵光潔度(dù)高、抗(kàng)氧化性較強,平(píng)均使用壽命可達30~40次。金剛石模具(jù)要求材質硬度高,抗氧化性能好(hǎo),加工精度(dù)高等特(tè)點,采用*石墨原材料大大延長了模具使用壽命(mìng)和提高了抗氧化性能。

上一篇(piān):石墨坩(gān)堝的主要特征

下一篇(piān):石墨製品的(de)材(cái)料優勢